¿De qué está hecho un casco AGV?

Carbono y cuero, fibras y termoplásticos: conchas y sus materiales desde los inicios hasta ahora.

Es 1946 en Valenza, en la provincia piamontesa de Alessandria. Un pequeño taller dirigido por un joven Gino Amisano produce sillines de cuero y cascos para ciclismo. Hay muchas fábricas de calzado en la zona que procesan este material, y hay una verdadera pasión por el ciclismo después de la Segunda Guerra Mundial. Tras un año de trabajo, Amisano decide centrarse en el mundo de los motores, un sector en rápida expansión. Comienza a producir fundas para sillas de montar Vespa y Lambretta, y luego pasa a los cascos. Así nació AGV, nombre acrónimo de Amisano Gino Valenza.

En una era en la que los cascos eran una rareza, los primeros modelos de AGV se fabricaban a mano en cuero y se formaban alrededor de moldes de cabeza que se usaban comúnmente para dar forma a los sombreros. El proceso de producción hecho a mano significó que ni siquiera completaban diez unidades por semana en los primeros días. Pero fue un importante punto de partida para una empresa que estaba destinada a innovar y establecer el punto de referencia mundial en un par de décadas.

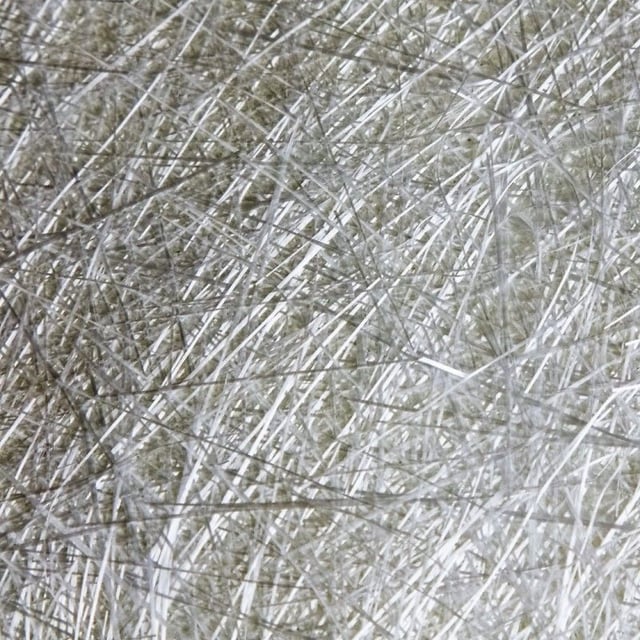

Materiales modernos: fibra de vidrio. Después de un breve período de fibras vulcanizadas, o más bien telas impregnadas con una resina especial y endurecidas con un catalizador, 1954 marcó el primer casco italiano que se fabricó con un material moderno, el cuenco AGV de fibra de vidrio kerized, llamado así por el proceso al que fue sometido.

La fibra de vidrio AGV, o “la fibra Kappa que lo supera todo” como decía el famoso eslogan, pronto se estableció como más segura y liviana, en comparación con el cuero o materiales similares, que fueron reemplazados rápidamente. Un par de años después y el jet hizo su aparición, más protector y ofrece una mejor cobertura que el tazón. El primer casco integral europeo fue presentado por AGV en 1967 e inmediatamente ofrecido a los mejores ciclistas profesionales en el Campeonato del Mundo. Giacomo Agostini fue el primer embajador del modelo integral, y Fue desde aquí, o más bien desde su casco tricolor, ese desarrollo comenzó y continúa sin cesar incluso ahora.

Cascos de hoy En los días del cuenco de cuero, el simple hecho de poseer un casco se consideraba un lujo, así como un signo de previsión, pero hoy hemos llegado a un punto en el que no solo distinguimos entre diferentes cascos para diferentes usos, sino que también diferenciamos los materiales según al tipo de uso.

Desde solo la fibra de vidrio en la década de 1960, ahora están disponibles al menos tres materiales diferentes para la fabricación de carcasas, a saber, fibra de carbono puro, fibras compuestas y termoplásticos de alta resistencia. Cada uno de estos materiales ya tiende a identificar el tipo de casco que estamos tratando.

Cabe destacar que hoy en día, la diferencia entre los cascos radica en el material del que está fabricada la calota, responsable de dispersar la fuerza del impacto sobre un área lo más amplia posible y resistir la perforación. Dentro de la calota, todos los cascos contienen una gruesa capa de poliestireno expandido, el llamado EPS, que es un material que puede absorber la energía del impacto comprimiéndose irreversiblemente.

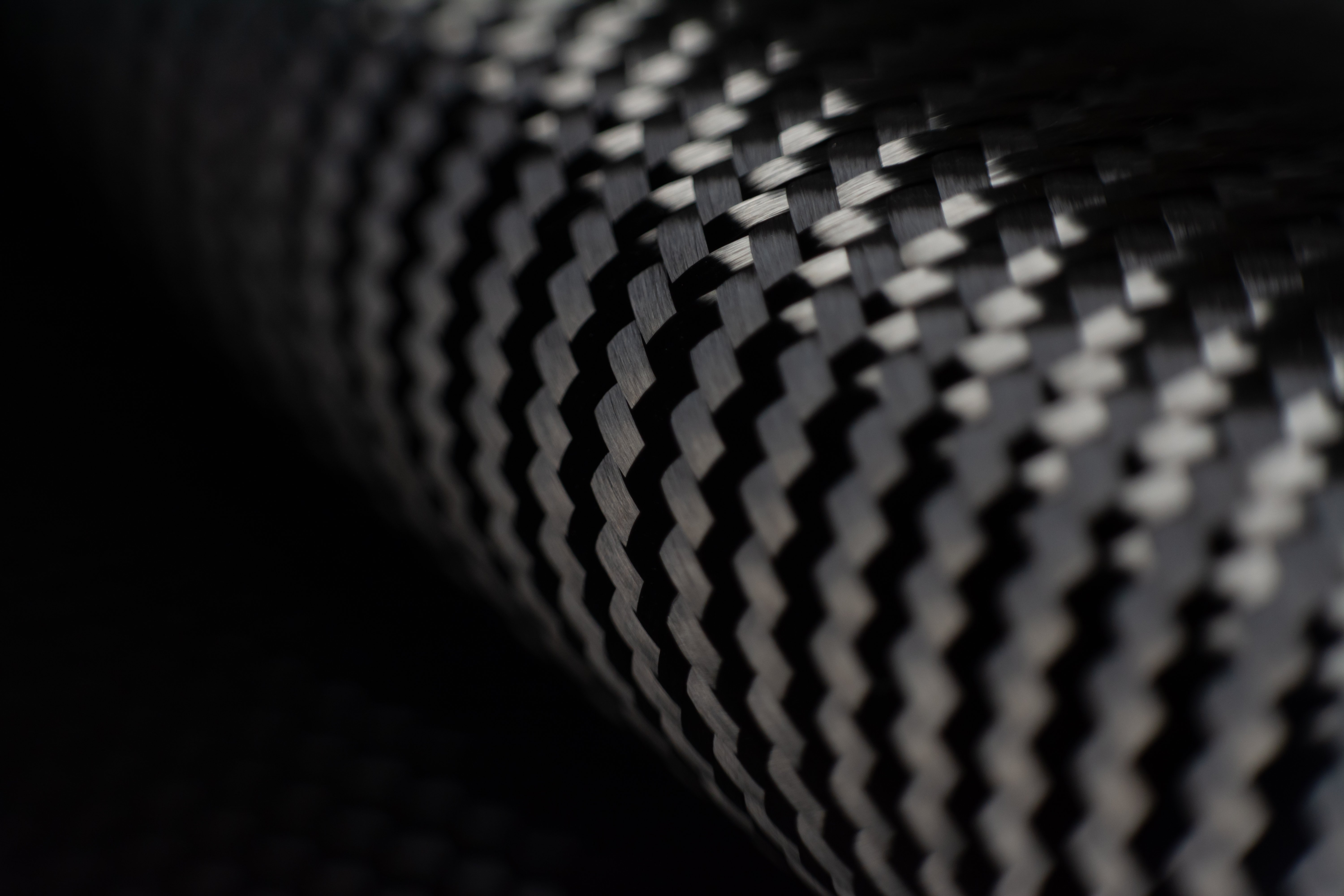

El oro negro de los cascos La fibra de carbono es el material más cotizado y valioso y ofrece unas propiedades inmejorables. Las cáscaras de carbono son el resultado de un cuidadoso proceso para unir filamentos compuestos por átomos de carbono y una matriz, una resina cuyo propósito es mantener las fibras en su lugar, para que mantengan la orientación correcta al absorber impactos, proteger las fibras y, de Por supuesto, conserva la forma del casco. Cabe señalar que cualquier material o estructura compuesta por dos o más elementos debe clasificarse como compuesto. Entonces, la fibra de carbono junto con la resina epoxi entra en esta categoría, que generalmente se usa para identificar diferentes fibras, como la aramida y el vidrio.

Una de las principales ventajas de la fibra de carbono es su alta resistencia mecánica, o su capacidad para soportar diferentes tipos de tensiones sin romperse. Las propiedades de este material permiten alcanzar la máxima seguridad con espesores reducidos, por lo que el peso es extremadamente bajo. El carbono se utiliza en la fabricación de productos de alta gama, a menudo dedicados a las carreras de pista, aunque no siempre. Su ligereza también lo convierte en la mejor opción para cascos de turismo y todoterreno de largo alcance.

Los cascos de carreras AGV, por ejemplo, están diseñados para ofrecer el máximo rendimiento en la pista, dando al piloto profesional y al aficionado los mismos niveles de protección y rendimiento. Un entorno extremo como la pista, donde las velocidades a menudo superan los 300 kilómetros por hora y hay tensiones que no se pueden encontrar en otros lugares, requiere el uso de materiales que ofrezcan propiedades sobresalientes, y aquí es donde los cascos de fibra de carbono entran en juego.

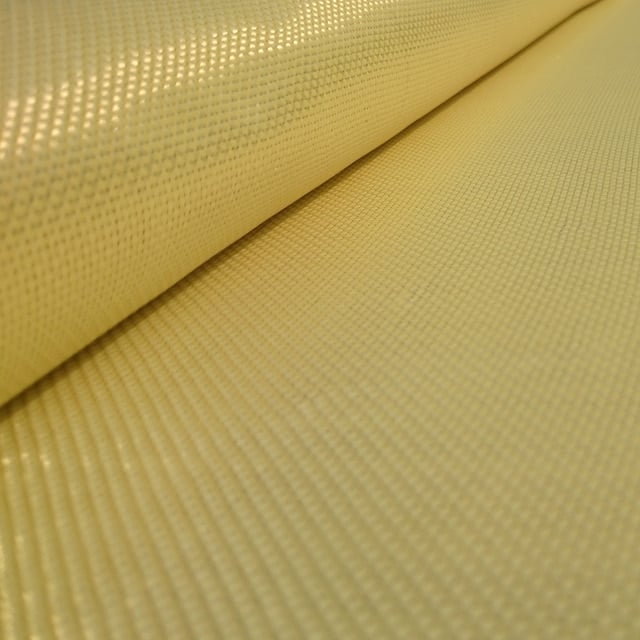

Fibras compuestas Como se explicó anteriormente, cada capa de fibra se crea realmente en material compuesto. Sin embargo, cuando se trata de fibras compuestas, existe una tendencia a identificar fibras mixtas y no puras como el carbono 100%. Uno de los más utilizados es la fibra de aramida. Por su excelente resistencia a la tracción y a la rotura, se utiliza en la fabricación de chalecos antibalas, entre otras cosas. Por sí sola, la fibra de aramida es muy elástica, por lo que hay que combinarla con otras fibras, como el carbono y el vidrio, para que el producto final tenga la resistencia adecuada.

En general, las fibras compuestas utilizadas juntas producen carcasas seguras y livianas, pero los espesores necesarios son ligeramente mayores que los de las carcasas de fibra de carbono puro y pesan más.

La gran ventaja de estos materiales, que explica su uso a gran escala, es que permiten la producción de productos de alto nivel a un precio más asequible, en comparación con sus hermanos mayores en fibra de carbono pura. Así se fabrican la mayoría de cascos deportivos, de turismo y todoterreno de gama alta.

Por último, si bien no menos importante El último material que examinamos es el que representa la entrada de casi todo el mundo en el mundo de las motos. ¿Qué podría ser más simbólico que nuestro primer casco? Y nuestro primer casco probablemente no fue un casco de carbono de gama alta desarrollado en MotoGP ™.

El ABS, una resina termoplástica de alta resistencia, es, con mucho, el material más utilizado en todos los segmentos y uno que lo convierte en productos seguros, confiables y duraderos. En comparación con las diversas fibras, pesa un poco más, pero tiene la clara ventaja de ser fácilmente procesado, lo que permite una construcción más simple.

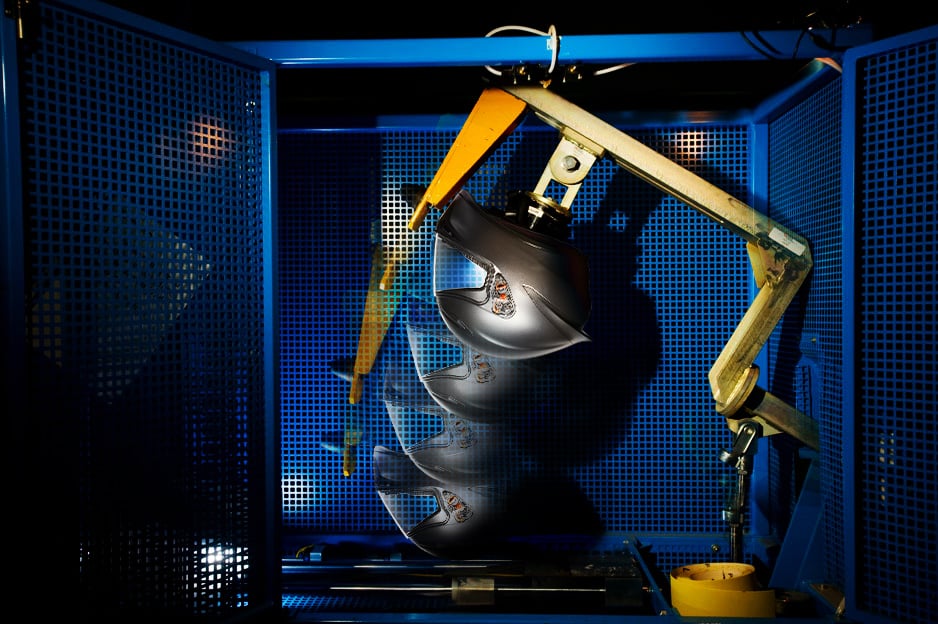

Existe una diferencia considerable en la complejidad del procesamiento de cascos de fibra y plástico. Con los cascos de fibra, el proceso implica el uso de moldes que producen el caparazón “cerrado”. Las aberturas (viseras, salidas de aire y orificios) se realizan mediante chorros de agua a alta presión. Las carcasas de ABS se fabrican inyectando resina fundida directamente en los moldes, lo que hace que la carcasa terminada esté lista para las siguientes etapas de ensamblaje.

Para uso urbano o de turismo de corto y medio alcance, los cascos de resina termoplástica son sin duda una buena opción, especialmente para aquellos que son nuevos en la conducción, o aquellos que no buscan el peso pluma o el rendimiento en carrera. También os recordamos que los cascos de toda la gama, de arriba abajo, se benefician a largo plazo del desarrollo realizado por los ciclistas profesionales, tanto en materia de protección, con estudios sobre la amplitud del campo de visión por ejemplo, como rendimiento, como la aerodinámica.

Carbono, fibra de aramida, fibra de vidrio y termoplástico. Cada material tiene sus propias fortalezas y razón de ser, relacionadas con un tipo particular de uso. Ya sea que desee salir a la pista y romper la barrera de los 300 km / h, o andar en su scooter de casa al trabajo todos los días, existe un producto perfecto, fabricado con un material que mejor se adapta a sus necesidades.

fuente: www.demonerosso.dainese.com